在高端钛及钛合金材料领域,宝鸡鑫诺特材股份有限公司(以下简称“鑫诺特材”)凭借二十余年医用钛材的研发与生产经验,建立了一套覆盖原料采购、生产加工、检验检测到成品出厂的全生命周期质量追溯体系,为每一根钛材赋予独立的“数字身份证”,实现数据可溯、过程可查、责任可究、品质可控,显著提升了产品在高端应用领域的可靠性与安全性。

从源头管控,实现全链条质量闭环

鑫诺特材聚焦医用钛及钛合金、航空航天用钛及钛合金、3D打印及3C电子零部件用钛材等高端领域,产品应用范围覆盖人工关节、接骨板、脊柱矫形植入器械、骨髓内钉、航天结构件、紧固件、智能穿戴设备钛合金表壳等上百种规格的专业产品。为筑牢质量根基,鑫诺特材对原材料供应商实施严格的准入审核与动态业绩评价机制。同时,每一批海绵钛原料均需送检复查,经权威机构检测合格后方可投入生产,从源头确保产品质量万无一失。

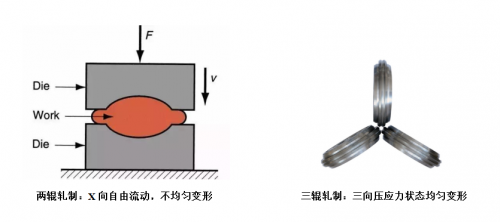

在生产过程中,鑫诺特材全面贯彻技术工艺标准,对熔炼、锻造、轧制、热处理、校直、磨光等关键工序进行实时监控与记录。通过引进国际先进的ALD真空熔炼炉,实现了铸锭熔炼过程的恒电压、恒熔速控制,减少低熔点元素的挥发,提升铸锭熔化的稳定性、偏析控制好、成分均匀性高,有效降低夹杂物风险。公司新建成投产的高精度三辊连轧产线,是国内首家完成全三向压应力状态钛合金材料批量化轧制,实现国产高质量线材的新突破。相比传统工艺,三辊连轧产线使产品交货周期缩短50%以上,生产成本降低约10%,成材率提升10%–15%,产品精度提升达6倍。

数字化追溯与多重检测为质量保驾护航

鑫诺特材制定了十三项专项检验规程,包括《进货检验规程》《钛及钛合金棒丝材检验规程》等,全面覆盖激光测径、力学拉伸、硬度测试、表面粗糙度等关键指标。公司通过标准化作业指导书统一检验操作,最大限度减少人为误差与数据偏差。

在成品出厂前,严格按照按产品技术工艺要求进行检测,直线度检测、红外线直径检测、导套通过性检测、涡流无损检测、超声无损检测、成品表面检测,以上检测工序均按照产品相关技术要求进行100%全检,每项检测均有完整记录,保证检验过程可追溯。

在此基础上,鑫诺特材搭建了MES系统的全流程数据记录与溯源平台。每根钛棒均对应唯一编号,关联其熔炼炉号、工艺参数及检测结果,形成可查询的“数字身份链”。通过该平台,实现了从原材料入厂到成品出厂的全过程数据闭环,确保每一环节均可追溯、可验证。

应对行业痛点,提供高端应用精准解决方案

在医疗植入物领域,鑫诺特材的全流程质量追溯体系,为钛材卓越的生物相容性与长期稳定性提供了可靠的数据印证与全过程保障。化学成分的精准把控、显微组织及力学性能稳定性的有效控制,确保同批次产品一致性偏差控制在30MPa以内,满足了医疗领域对材料性能的一致性要求。

在3C及消费电子领域,通过优化钛合金化学成分结合三辊连轧工艺,细化晶粒尺寸,使材料的强度和韧性同时提升,显著增强产品的结构稳定性与耐用性。先进的表面处理技术在钛合金表面形成致密且高硬度的改性层,提升耐磨性能的同时,通过阳极氧化、喷砂、拉丝等工艺实现丰富色彩与质感呈现。

质量稳定、客户信任

凭借全流程质量追溯体系与严格的过程控制,鑫诺特材2024年钛材一次交检合格率已提升至98.47%,交付准时率达到94.71%,客户复购率超过90%,客户满意度持续高于95%。

此外,鑫诺积极参与《纯钛型材》《超声刀刀头用钛合金棒材和丝材》《钛钨钼有色及高温合金节能数控全三辊精密连轧装备通用技术要求》等行业与团体标准制定,推动钛材在一致性、安全性和标准化方面不断提升。

智能制造与绿色制造协同发展

鑫诺特材表示,未来将继续优化数字化质检和追溯平台,推动绿色制造和智能制造战略深度融合。公司计划进一步推进DCMM数据管理能力成熟度建设,强化两化融合管理体系,依托企业技术研发团队及专家资源,持续开展低弹性模量钛合金、抗菌钛合金、钛锆合金等新材料的研发与产业化。

通过全面提升产品附加值和市场适应能力,鑫诺特材不仅致力于巩固在高端医疗、航空航天等领域的优势,还将积极拓展钛材料在民用消费领域的应用,培育公司发展的"第三曲线",让更多人享受到钛科技带来的安全、健康与美好生活。